Teléfono: +86 576 8880 5030

Correo electrónico: sales@peekchina.com

Desde 2008 fabricante chino de estándares PEEK

Teléfono: +86 576 8880 5030

Correo electrónico: sales@peekchina.com

Desde 2008 fabricante chino de estándares PEEK

Para abordar los desafíos de desgaste de los plásticos de ingeniería de alto rendimiento en entornos extremos, los investigadores chinos han logrado un gran avance.

Recientemente, mediante un diseño innovador de un material híbrido de disulfuro de molibdeno y nanotubos de carbono, desarrollaron con éxito compuestos de poliéter éter cetona (PEEK) con propiedades de ultra lubricación.

El poliéter éter cetona (PEEK) es un plástico de ingeniería de alto rendimiento con excelente estabilidad térmica, resistencia mecánica y resistencia química. Se utiliza ampliamente en la industria aeroespacial, ingeniería marina y campos biomédicos.

Sin embargo, bajo condiciones extremas — alta temperatura, corrosión, estrés dinámico — el PEEK puro sufre desgaste acelerado, fatiga superficial y lubricación insuficiente bajo cargas pesadas, lo que limita sus aplicaciones industriales.

Los investigadores introdujeron una estrategia de diseño con control morfológico para híbridos de disulfuro de molibdeno/nanotubos de carbono.

Se sintetizaron dos estructuras híbridas mediante un método hidrotermal de un solo paso:

MoS₂ Nanoflores/MWCNTs (MW-7)

MoS₂ Nanotubos/MWCNTs (MT-5)

Entre ellas, MoS₂ Nanotubos/MWCNTs (MT-5) destacó por su estructura de red 3D única: nanotubos de carbono de paredes múltiples que envuelven nanotubos huecos de MoS₂, mejorando significativamente la conductividad térmica, la resistencia a la compresión, la dureza y la capacidad de carga.

Resultados clave para compuestos PEEK MT-5:

Resistencia mecánica: 184,79 MPa (+23,77% vs. PEEK puro)

Dureza: 90,08 HD (+5,36%)

Estabilidad térmica: Residuo de carbono a 800°C alcanzó 61,34%, temperatura de descomposición +7,6°C, conductividad térmica +73,08%

Propiedades tribológicas: coeficiente de fricción reducido en un 23,73%, tasa de desgaste reducida en un 88,95%

Fricción ultrabaja: 0,029 en etanol anhidro, logrando casi superlubricación

Refuerzo 3D: Las redes de nanotubos de carbono distribuyen cargas externas, mejorando la dureza.

Formación de película de transferencia: La película suave reduce el contacto directo de fricción.

Gestión térmica: Mejor conductividad térmica evita fallos por calor de fricción.

Lubricación con etanol: Los enlaces de hidrógeno reducen la fuerza de cizallamiento y la resistencia a la fricción.

Esta innovación muestra un gran potencial en:

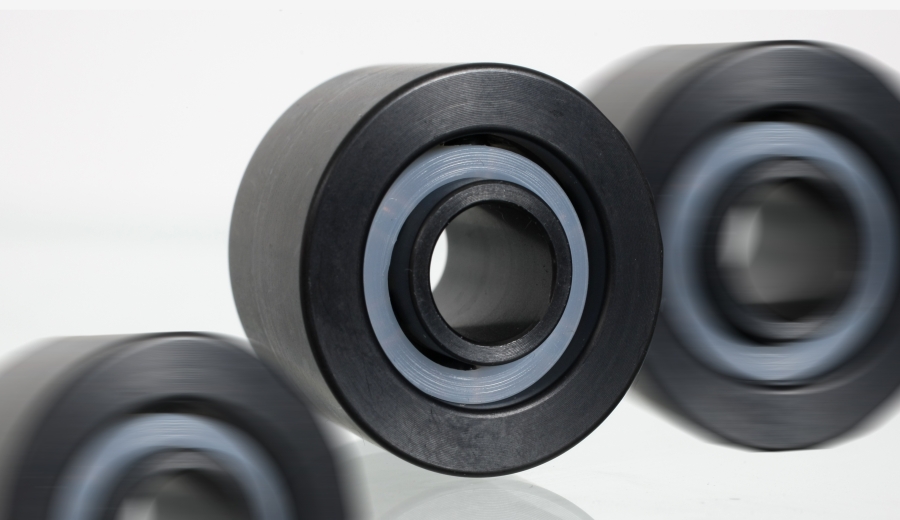

Aeroespacial: Rodamientos y engranajes con mayor fiabilidad.

Ingeniería marina: Sellos y rodamientos resistentes a la corrosión y al desgaste.

Equipos pesados: Componentes para altas temperaturas y cargas pesadas.

Dispositivos biomédicos: Articulaciones artificiales con menos partículas de desgaste y mayor vida útil.

La lubricación con etanol ofrece una solución sostenible y respetuosa con el medio ambiente para la superlubricación, allanando el camino para aplicaciones industriales en condiciones severas.