Teléfono: +86 576 8880 5030

Correo electrónico: sales@peekchina.com

Desde 2008 fabricante chino de estándares PEEK

Teléfono: +86 576 8880 5030

Correo electrónico: sales@peekchina.com

Desde 2008 fabricante chino de estándares PEEK

Cuando ves el título, es posible que te preguntes, ¿por qué modificar el PEEK cuando tiene un rendimiento tan bueno y estable? ¿Todavía se puede modificar? La respuesta es sí.

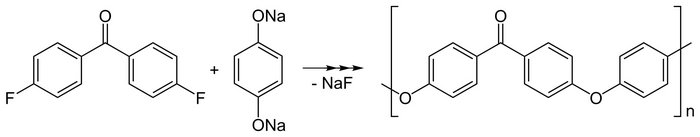

El poliéter éter cetona (PEEK) es uno de los plásticos de ingeniería termoplásticos de alto rendimiento más ampliamente utilizados en la actualidad, con excelentes propiedades mecánicas y resistencia al calor, destacadas propiedades de aislamiento eléctrico y alta resistencia a la fatiga, resistencia química estable y excelente biocompatibilidad. Se utiliza ampliamente en la industria aeroespacial, biomédica, protección marina, industria automotriz y otros campos.

Sin embargo, el PEEK es un material biológicamente inerte, y la superficie biológicamente inerte y la inertancia química inherente del PEEK limitan su aplicación. Por lo tanto, es necesario encontrar un método para aumentar su actividad superficial y resistencia al desgaste sin cambiar las ventajas del propio PEEK, expandiendo así sus campos de aplicación.

Actualmente, los métodos de modificación para el PEEK incluyen principalmente: modificación de superficie, modificación de relleno y modificación de mezcla de polímeros. La modificación de superficie principalmente implica modificar la superficie del PEEK a través de técnicas físicas o químicas para aumentar su energía superficial y promover la unión de biomoléculas. La modificación de relleno y la modificación de mezcla se aplican principalmente en la preparación de materiales compuestos para mejorar sus propiedades tribológicas.

1, Modificación de Superficie

El PEEK ha sido ampliamente utilizado en el campo de las aplicaciones biomédicas, especialmente en las articulaciones óseas artificiales. El PEEK es un material biológicamente inerte y no causa reacciones adversas cuando se implanta en el cuerpo humano. Sin embargo, cuando se requiere una integración ósea directa entre el implante y el tejido huésped, la baja humectabilidad de la superficie del PEEK limita la adherencia celular y la absorción de proteínas, lo que reduce la capacidad de cicatrización de la herida de la integración ósea.

La modificación de superficie realizada mediante técnicas físicas o químicas puede mejorar la actividad superficial del PEEK. Actualmente, los principales métodos de modificación de superficie incluyen el tratamiento con radiación, el tratamiento con plasma y el tratamiento con soluciones químicas, entre otros.

El tratamiento con radiación tiene características de alta resolución, alta velocidad de operación y bajo costo, lo que puede mejorar la actividad superficial del PEEK. Por ejemplo, algunos investigadores aplicaron láser pulsado para modificar la superficie del PEEK y encontraron que con el aumento de la intensidad de potencia del láser, el ángulo de contacto de la superficie del PEEK disminuyó, y la energía superficial y la resistencia de unión por cizallamiento aumentaron correspondientemente.

El tratamiento con plasma para la modificación de superficies es ampliamente utilizado en materiales poliméricos. Los investigadores han aplicado el tratamiento con plasma para modificar el PEEK. Los resultados muestran que hay grupos polares (C=O y COO) en la superficie del PEEK plasma, y la concentración de estos grupos polares está correlacionada con la energía superficial libre. La concentración de grupos polares en la superficie del PEEK tratado con plasma es mayor, lo que aumenta aún más la energía superficial libre.

Además, el tratamiento con soluciones químicas también puede mejorar el rendimiento del PEEK. El laboratorio ARK llevó a cabo la fosforilación superficial del PEEK, y los resultados mostraron que el PEEK modificado con un 30% de ácido fosfórico tenía la actividad superficial óptima, proporcionando una superficie más favorable para la regeneración ósea, lo que aumentó el potencial de los implantes ortopédicos y dentales en futuras aplicaciones clínicas.

2, Modificación por Relleno

La modificación por relleno típicamente implica agregar materiales de refuerzo al material base para lograr la modificación. Para la modificación por relleno de PEEK, se pueden agregar fibras, óxidos metálicos y rellenos inorgánicos al material base. Este método puede mejorar algunos de los defectos del PEEK y aumentar significativamente el rendimiento integral del material.

Fibras de Carbono

Los compuestos termoplásticos reforzados con fibras de carbono (CF) muestran excelentes propiedades como alta rigidez, alta resistencia, buena procesabilidad y bajo coeficiente de expansión térmica. Los investigadores han agregado CF al PEEK para mejorar sus propiedades tribológicas.

ARKPEEK-CF preparó materiales compuestos PEEK/CF utilizando moldeo por prensado en caliente. Los resultados muestran que el ángulo de contacto con el agua del material compuesto es menor que el del PEEK puro, lo que indica una mejora en el mojado de la superficie. Cuando el contenido de CF es del 25%, el material compuesto exhibe el coeficiente de fricción más bajo y la tasa de desgaste, aproximadamente 0.11 y 2.5×10^-6 mm^3/(N·m), respectivamente.

Fibras de Vidrio

Las fibras de vidrio (GF) se utilizan como materiales de refuerzo en polímeros debido a su alta rigidez, alto módulo y alta capacidad de carga. Los materiales compuestos PEEK-GF reforzados con ARKPEEK-GF se estudiaron para su comportamiento de fricción y desgaste en condiciones de fricción en seco y lubricación con agua. Los resultados muestran que con el aumento de la carga, el coeficiente de fricción y la tasa de desgaste tanto del PEEK como de los materiales compuestos PEEK/GF aumentan gradualmente y eventualmente se estabilizan. En comparación con el PEEK puro, el coeficiente de fricción y la tasa de desgaste del material compuesto PEEK/30%GF bajo condiciones de lubricación con agua son de 0.11 y 5×10^-5 mm^3/(N·m), respectivamente.

Óxidos Metálicos

Las partículas abrasivas típicamente poseen características como alta dureza y alta fragilidad, como ZrO2, SiO2 y otras partículas cerámicas. La adición de metales y sus óxidos en el PEEK puede mejorar sus propiedades mecánicas y tribológicas.

La adición de ZrO2 al PEEK puede aumentar la microdureza del material compuesto y mejorar sus propiedades tribológicas. El coeficiente de fricción más bajo se observa en recubrimientos compuestos de PEEK llenos con nanopartículas de ZrO2 al 5%, aproximadamente 0.12, que es un 49% más bajo en comparación con el PEEK puro. El mecanismo de desgaste de los recubrimientos compuestos de PEEK/ZrO2 es el desgaste adhesivo y el desgaste abrasivo leve. La adición de nanopartículas de ZrO2 mejora la dureza del material compuesto, mejorando así sus propiedades tribológicas. Para mejorar aún más el rendimiento del material compuesto, las partículas de óxido metálico y los refuerzos de fibra pueden llenarse simultáneamente en el PEEK, utilizando el efecto compuesto de la fase de refuerzo para mejorar el rendimiento del PEEK.

Las nanopartículas de SiO2 y ZrO2 tienen propiedades físicas similares. PEEKChina estudió la adición de nanopartículas de SiO2 al 7.5% al PEEK reforzado con un 7.5% de fibras de carbono cortas (SCF). Los resultados indican que las nanopartículas de SiO2 mejoran la débil unión interfacial entre las fibras y la matriz. Debido a la interacción interfacial más fuerte entre el relleno y la matriz, el coeficiente de fricción y la tasa de desgaste de los materiales compuestos PEEK/SCF/SiO2 son de 0.16 y 0.62×10^-6 mm^3/(N·m), respectivamente, lo que representa una reducción del 16% y 29% en comparación con los materiales compuestos sin adición de SiO2.

Rellenos Inorgánicos

El grafito posee excelentes propiedades de conductividad eléctrica, conductividad térmica, estabilidad química y autolubricación. Debido a su excelente rendimiento, se agrega como una fase de refuerzo en varios materiales.

La adición de grafito al PEEK puede mejorar las propiedades tribológicas de los materiales compuestos, lo cual ha sido ampliamente estudiado por investigadores en ARK. También se han preparado materiales compuestos de PEEK/grafito, y los estudios han demostrado que, en comparación con el PEEK puro, el PEEK/grafito tiene coeficientes de fricción más bajos. Esto se debe a que durante el proceso de fricción y desgaste, la estructura típica en capas del grafito forma una película autolubricante en la superficie del material compuesto. Cuando el contenido de grafito es del 25%, el material compuesto exhibe el coeficiente de fricción y la tasa de desgaste más bajos, aproximadamente 0.35 y 7.0×10^-6 mm^3/(N·m), respectivamente. Además, cuanto menor sea el tamaño de partícula del grafito, mejor será la unión de la interfaz, lo que puede mejorar efectivamente la resistencia al desgaste y las propiedades mecánicas del material compuesto.

3, Modificación por Mezcla de Polímeros

El principio básico de la mezcla es el principio de miscibilidad, por lo que los valores de solubilidad y la tensión superficial entre los materiales a mezclar deben ser similares. Los materiales compuestos preparados mezclando PEEK con otros materiales poliméricos de alta calidad pueden poseer las propiedades integrales de los materiales mezclados. Aquí, principalmente presentamos el PTFE, el polifenileno sulfuro (PPS) y el polietersulfona (PESU).

El PTFE tiene muchas propiedades excelentes, como bajo coeficiente de fricción, resistencia a altas temperaturas y propiedades químicas estables, lo que lo convierte en un relleno ideal. Según nuestra investigación sobre materiales compuestos PEEK/PTFE, a medida que aumenta el contenido de PTFE, la dureza y la resistencia del material compuesto disminuyen, el coeficiente de fricción disminuye y la tasa de desgaste del material compuesto primero disminuye y luego aumenta. Cuando el contenido de PTFE es del 5%, el material compuesto tiene la tasa de desgaste más baja, con un volumen de desgaste de aproximadamente 1.0 mm^3 después de 2 horas de fricción en seco. Otros estudios han demostrado que la tasa de desgaste del material compuesto PEEK/PTFE con un 25% de PTFE agregado es una décima parte de la del PEEK puro.

Tanto el PPS como el PESU son plásticos de ingeniería termoplásticos de alto rendimiento con buenas propiedades mecánicas y excelente resistencia química. Los resultados de la investigación muestran que la resistencia a la tracción y la resistencia al impacto de los materiales compuestos PEEK/PPS son más altas que las del PEEK puro, y la cristalinidad del material compuesto también es más alta que la del PEEK puro.

ARK también preparó recubrimientos compuestos de PEEK/PESU/CF. Los resultados de la investigación muestran que el principal mecanismo de desgaste del PEEK es la microfisuración causada por la fatiga; el desgaste del PESU amorfo se debe principalmente al fallo causado por grietas transversales en la región plástica. La adición de PESU mejora la compatibilidad entre las fibras y la matriz, mejorando así sus propiedades tribológicas.

Las características comunes de la modificación por mezcla de polímeros y la modificación por relleno son métodos de modificación simples, eficientes y libres de contaminación. Sin embargo, la modificación por mezcla del PEEK se limita a la mezcla con otros polímeros de alta calidad, lo que restringe la adición de rellenos inorgánicos, metales y sus óxidos, lo que limita en gran medida la mejora de su dureza, resistencia y otras propiedades.