Teléfono: +86 576 8880 5030

Correo electrónico: sales@peekchina.com

Desde 2008 fabricante chino de estándares PEEK

Teléfono: +86 576 8880 5030

Correo electrónico: sales@peekchina.com

Desde 2008 fabricante chino de estándares PEEK

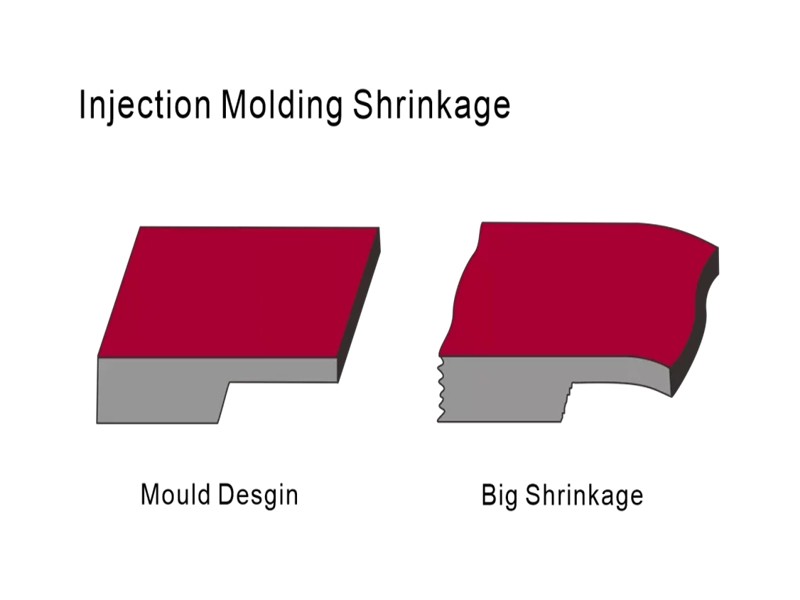

Las piezas de PEEK moldeadas por inyección suelen presentar una contracción primaria de moldeo de aproximadamente 1,0–2,0%, con grados sin carga en torno a 1,0–1,8% y grados reforzados a menudo por debajo del 1,0%. Sin embargo, puede producirse una contracción adicional posterior al moldeo durante horas o semanas a medida que la cristalinidad continúa desarrollándose, especialmente si la temperatura de moldeo o de servicio se aproxima al rango de cristalización del PEEK. Comprender tanto la contracción inmediata como la post-contracción, y ajustar el diseño de compuertas, el empaquetado y la temperatura del molde, es esencial para mantener tolerancias estrictas en componentes de PEEK de alta precisión.

El PEEK es un polímero semicristalino con una cristalinidad típica de aproximadamente 30–40%, y esta estructura cristalina es la causa principal de su contracción relativamente alta y direccional.

Durante el enfriamiento desde el estado fundido, las cadenas moleculares se organizan en regiones cristalinas y el volumen se contrae, lo que da lugar a una contracción de moldeo superior a la de los plásticos amorfos comunes.

La contracción de moldeo es la reducción dimensional que ocurre desde el llenado del molde con el material fundido a alta temperatura y presión hasta la expulsión de la pieza a la temperatura del molde. El PEEK sin carga suele contraerse alrededor de 1,0–1,8%, mientras que los grados reforzados con fibra de vidrio o carbono pueden presentar contracciones tan bajas como 0,3–0,9%, dependiendo de la orientación.

La post-contracción (contracción secundaria) se produce después de la expulsión, a medida que la pieza alcanza el equilibrio térmico y continúa la cristalización, especialmente si posteriormente se expone a temperaturas dentro del rango de cristalización del PEEK. Una mayor cristalinidad incrementa directamente esta contracción retardada.

Cristalinidad y velocidad de enfriamiento

Una temperatura de molde más alta y un enfriamiento más lento y uniforme aumentan la cristalinidad y, por tanto, tanto la contracción de moldeo como la post-contracción. El enfriamiento rápido suprime la cristalización, pero puede comprometer la estabilidad dimensional a largo plazo.

Rellenos y dirección de flujo

Los rellenos fibrosos o minerales (vidrio, carbono) reducen significativamente la contracción total y la anisotropía. El PEEK sin carga suele mostrar aproximadamente 1,2–1,5% de contracción en la dirección del flujo y 1,4–1,9% transversal al flujo, por lo que la ubicación de la compuerta y la orientación de las fibras deben controlarse cuidadosamente para evitar deformaciones.

Temperatura del molde

Los moldes para PEEK deben mantenerse calientes, normalmente alrededor de 150–200 °C, para garantizar una cristalización adecuada equilibrando el tiempo de ciclo. Mantener una temperatura de molde estable es fundamental para una contracción uniforme y una alta precisión dimensional.

Empaquetado y enfriamiento

Debe aplicarse suficiente presión y tiempo de mantenimiento para compensar la contracción volumétrica durante la solidificación. El sistema de enfriamiento debe diseñarse para lograr una distribución térmica uniforme y evitar variaciones de contracción y post-contracción en la pieza.

Diseñar espesores de pared relativamente uniformes y evitar transiciones bruscas permite que el enfriamiento y la cristalización se produzcan de forma homogénea, minimizando los gradientes locales de contracción.

Cuando se requieren tolerancias extremadamente estrictas, es recomendable consultar los datos de contracción del grado específico de PEEK, sobredimensionar la cavidad según los valores en dirección de flujo y transversal, y validar mediante estudios dimensionales que incluyan mediciones inmediatas y envejecidas para capturar el comportamiento de la post-contracción.