Teléfono: +86 576 8880 5030

Correo electrónico: sales@peekchina.com

Desde 2008 fabricante chino de estándares PEEK

Teléfono: +86 576 8880 5030

Correo electrónico: sales@peekchina.com

Desde 2008 fabricante chino de estándares PEEK

El diafragma es el componente más crítico en la calidad del sonido. En este artículo, analizamos de cerca el Poliéter éter cetona (PEEK) — un polímero termoplástico orgánico incoloro. PEEK posiblemente sea el mejor de los filmes de resina termoplástica por sus especificaciones y aplicación en microaltavoces, barras de sonido, auriculares y cascos, y también desde tweeters hasta los más finos transductores planares de cinta.

Las películas termoplásticas, desde el polietilentereftalato (PET) hasta el PEEK, pueden formarse cuando la temperatura del plástico alcanza su temperatura de transición vítrea (Tg), cambiando de un estado vítreo a uno gomoso, volviéndose maleable y moldeable. Después de dar forma a la película al contorno deseado, el polímero vuelve a volverse vítreo al enfriarse por debajo de la Tg. El material y la forma del diafragma son los principales contribuyentes a la calidad del sonido del altavoz.

El costo de las películas de polímero extruido comienza en menos de $4/libra para el PET (plástico de botella), que domina la mayoría de las aplicaciones de diafragma de auriculares. Este es el extremo inferior de los plásticos y, aunque funciona, no se compara con productos de mejor calidad. Como el PET (poliésteres) requiere un peso mayor que el PEEK para lograr la integridad de la forma, los diafragmas de PET tienen muchos aditivos innecesarios.

Aplicaciones Tempranas de PEEK

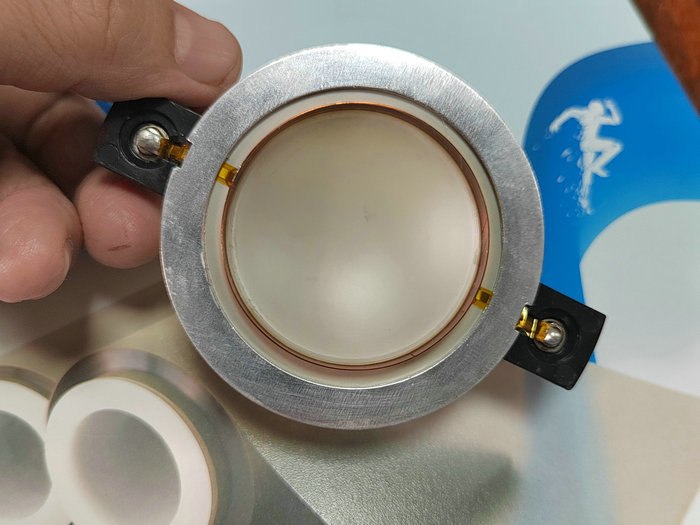

Las aplicaciones tempranas que se sintieron atraídas por el PEEK fueron el transductor plano de cinta, las suspensiones de borde del controlador de compresión de berilio de Truextent y los tweeters de alta gama. Los materiales homogéneos disímiles de la membrana de PEEK rellena de minerales proporcionaron tanto un alto amortiguamiento como una mejor coincidencia de la firma acústica con el woofer.

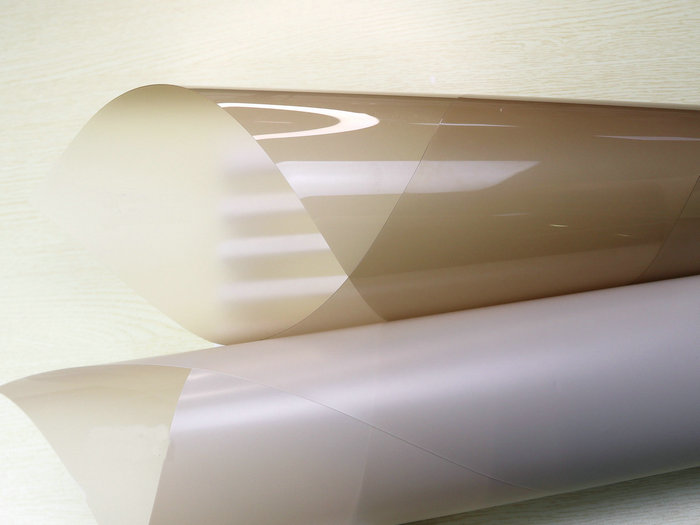

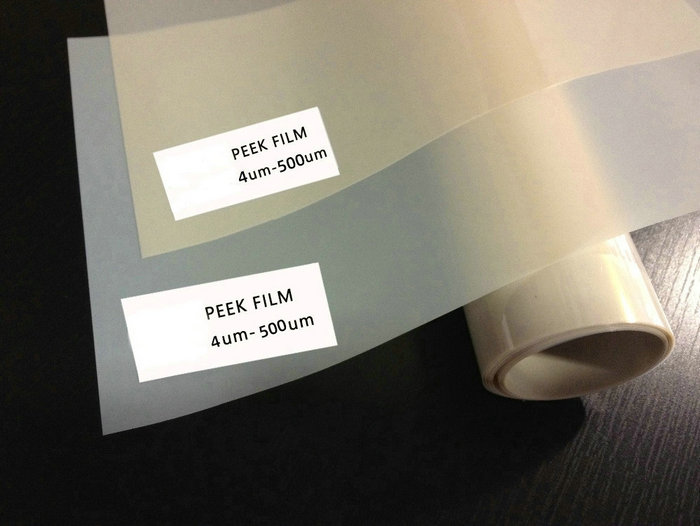

Los calibres extremadamente delgados de la serie de películas PEEK Victrex APTIV DBX permitieron el uso de múltiples espesores con capas de amortiguamiento adaptadas para ajustar las características del altavoz y controlar las resonancias del diafragma.

Los diafragmas de auriculares suelen tener una sección transversal muy superficial y, en muchos casos, un poco más de profundidad resultaría en un rendimiento mucho mejorado. En su mayoría, los controladores de auriculares son diafragmas de una sola pieza de poliéster PET, de aproximadamente 25μm (1/1,000 de pulgada) de grosor. La mejor calidad en diafragmas de película son dos capas de película PEEK muy delgadas laminadas a una capa de amortiguamiento. En el mercado de diafragmas de auriculares de alta gama, los modelos insignia de Sennheiser (HD-800 y HD-820), Beyer (T1) y AKG (K701 y K702 Variomotion) todos tienen diafragmas laminados de PEEK. Los diafragmas de doble capa Varimotion de AKG también se utilizan en sus micrófonos dinámicos de estudio.

Aunque el PEEK se ha utilizado en los mercados de alta gama durante décadas, también se ha convertido en el producto de elección en aplicaciones de mercado masivo utilizadas en más de 4 mil millones de teléfonos inteligentes en el cumplimiento y elemento integral del diafragma debido a su vida útil esencialmente ilimitada y la consistente grosor de extrusión evita los modos de oscilación en excursiones elevadas.

Sorprendentemente, la mayoría de estos microaltavoces utilizan no solo PEEK sino PEEK laminado, para amortiguar la resonancia de cumplimiento del borde. Con aceptación en el mercado de microaltavoces más grande y las aplicaciones de auriculares de alta gama, otros mercados que deberían considerar el uso de PEEK incluyen computadoras portátiles/tabletas, audio para automóviles, televisores/barras de sonido, altavoces inteligentes, auriculares y auriculares inalámbricos verdaderos.

Usos Futuros

Varias marcas de barras de sonido y sus proveedores de equipos originales (OEM) están en las etapas de diseño de explorar diafragmas de PEEK más gruesos (10 mil y más gruesos) para controladores compactos de rango completo que eviten los compromisos de rendimiento de los cruces y los tweeters. La formabilidad de los diafragmas de película con desacoplamiento efectivo y área de radiación efectiva controlada frente a la frecuencia permite una respuesta de potencia suave, así como una respuesta de frecuencia lineal y extendida. El amortiguamiento se puede ajustar a través del contenido de relleno mineral (Relleno mineral - APTIV 1103) y/o laminados de PEEK con elastómero termoplástico de capa restringida (TPE) o acrílico.

Uniformidad de Extrusión de Precisión Hemos discutido los diafragmas de auriculares, que típicamente tienen un grosor de menos de 1 milímetro (25μm), y ahora exploramos algunas aplicaciones que requieren películas más gruesas. Los controladores de compresión con diafragmas de 1.75 pulgadas de diámetro y más son más propensos a tener 2 milímetros o más, mientras que hay altavoces para automóviles de 3.5 pulgadas de diámetro de 10 milímetros. Por otro lado, en el lado más delgado, los auriculares están en el rango de 12μm o menos.

Estos calibres más finos requieren procesamiento de extrusión de precisión, velocidades de procesamiento más lentas y habilidad. Siendo directos, los extrusores de películas en los Estados Unidos no quieren hacer negocios con la industria de altavoces y el sentimiento es mutuo. Un problema es que los extrusores por peaje (procesadores a cambio de una tarifa) que se encargan de todas las películas son pagados por tonelaje, no por calidad, y por lo tanto no son expertos en el campo.

Las características y el proceso de extrusión ajustado para materiales de alto rendimiento no se trata solo de una consistencia superior. Otros objetivos de rendimiento son conferidos por la relación simbiótica de películas más uniformes de calibre más delgado con un rendimiento mecánico más alto, lo que resulta en una mayor sensibilidad, una mayor salida acústica con menor distorsión y menos balanceo. Mientras que los altavoces de cono típicos cuentan con su suspensión de araña de dos puntos para mantener el centrado de la bobina y controlar el balanceo, en auriculares, auriculares, tweeters y controladores de compresión, es el cumplimiento del borde lo que mantiene las cosas bajo control. Los extrusores que procesan plásticos de ingeniería premium utilizan maquinaria de mayor calidad y velocidades mucho más lentas.

Cada tipo de resina varía en fragilidad y ductilidad, y muchos ajustes de extrusión son mejores cuando están optimizados. Las películas de calidad suprema se extruyen internamente por los formuladores de resina (por ejemplo, el procesamiento de extrusión interno en Teijin en Japón para su Teonex o en Victrex en el Reino Unido con APTIV). Cuando empacas tu propio paracaídas, te cuidas. Las películas más delgadas de resinas de mayor calidad son caras, y el costo por libra aumenta drásticamente incluso a través de los costos más bajos de material (resina) por pieza ya que el proceso de extrusión es más lento.

En conclusión

Si bien el costo del diafragma de PEEK es ligeramente más alto, no hay otra actualización de componente que pueda proporcionar más sensibilidad, respuesta extendida y un sonido más limpio por un cambio en el bolsillo. Es común encontrar diafragmas de auriculares TWS de 6 mm con diafragmas PET de 9μm y, si bien la sensibilidad es alta, también lo es la distorsión, y la calidad del sonido empeora a niveles elevados mientras que el diafragma de PEEK suena y mide mucho mejor.

Con una tolerancia de grosor de ±5%, la película ARKPEEK ha permitido un grosor más uniforme, lo que resulta en una mayor consistencia de parte a parte, una menor variabilidad de F0 y distorsión armónica total (THD). Reducir la variación en el grosor de la película aumenta el rendimiento de formación del diafragma, reduce los costos de fabricación en general por desechos y se realiza para cumplir con las rampas de producción.

Otro beneficio no tan obvio de los contornos de película de precisión más delgados es la mayor conformidad, por lo que el volumen de la cámara de aire posterior puede reducirse, ya que esta suspensión de aire contribuye en su mayoría a la fuerza restauradora del resorte del diafragma en lugar del contorno, lo que permite tolerancias de producción más ajustadas. Alternativamente, se ha utilizado intermitentemente caucho de silicona líquida (LSR) para una mayor conformidad, pero el proceso de LSR parece estar fuera de la zona de confort de la mayoría de los fabricantes y requiere costos de herramientas elevados.

El diafragma siempre será el camino más corto hacia un sonido limpio, una respuesta más amplia, una mayor sensibilidad y tolerancias de producción más ajustadas. Para los extremos del mercado de altavoces, el PEEK laminado domina el mercado de auriculares dinámicos, y también la industria de microaltavoces. Con varios equipos de ingeniería de barras de sonido desarrollando soluciones sin cruces, el mercado medio es el siguiente.