Teléfono: +86 576 8880 5030

Correo electrónico: sales@peekchina.com

Desde 2008 fabricante chino de estándares PEEK

Teléfono: +86 576 8880 5030

Correo electrónico: sales@peekchina.com

Desde 2008 fabricante chino de estándares PEEK

_______________________________________________________________________________________________________________________________________________________________________

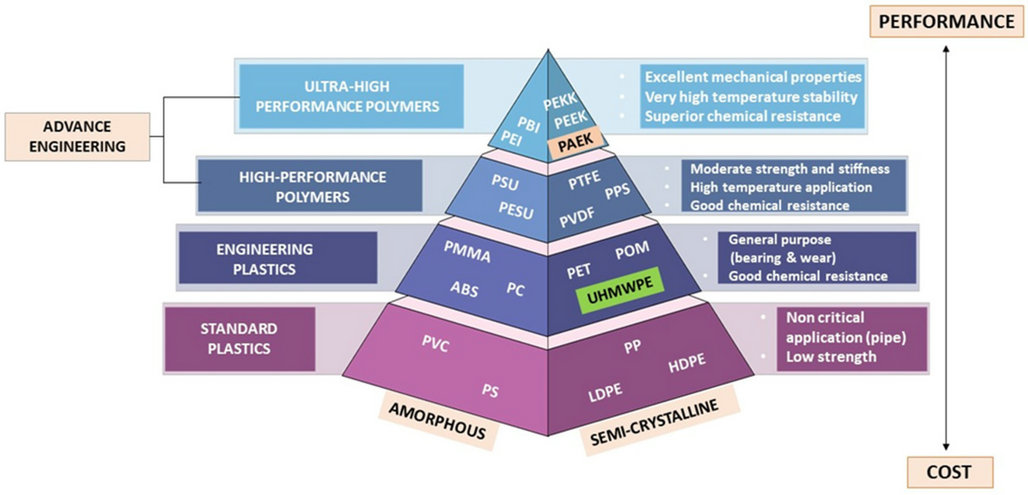

Las resinas de poli(éter éter cetona) (PAEK), desarrolladas en el siglo XX, son una clase de plásticos de ingeniería de alto rendimiento, reconocidas por su excelente resistencia térmica, a la corrosión, al desgaste y su biocompatibilidad. Se utilizan ampliamente en sectores como defensa, aeroespacial, electrónica, automotriz, mecánica, petróleo, energía nuclear y medicina.

Los polímeros PAEK se sintetizan generalmente mediante reacciones de sustitución nucleofílica A2+B2 usando monómeros de bisfenol y difluoruro. La estructura molecular influye significativamente en las propiedades. Las estructuras semicristalinas están formadas por cadenas regulares de éter-cetona-benceno, mientras que las variantes amorfas surgen de grupos laterales irregulares que interrumpen la cristalinidad.

PAEK es un polímero termoplástico lineal compuesto por anillos aromáticos conectados por grupos éter y cetona. Su cadena molecular rígida y fuertes fuerzas intermoleculares otorgan excelente resistencia térmica y resistencia mecánica. Los grupos éter aportan tenacidad: a más éteres, mayor flexibilidad.

Tipos principales incluyen:

PEEK (Poliéter éter cetona)

PEK (Poliéter cetona)

PEKK (Poliéter cetona cetona)

PEEKK (Poliéter éter cetona cetona)

PEKEKK (Poliéter cetona éter cetona cetona)

Comercializado en los años 80 por ICI, PEEK es un polímero semicristalino con Tg = 143 °C, Tm = 343 °C y hasta un 48 % de cristalinidad. Su estructura proporciona excelente resistencia térmica, fuerza mecánica, resistencia a la radiación (hasta 10⁹ rad), a productos químicos (excepto ácido sulfúrico concentrado), estabilidad dimensional, resistencia a la fatiga y al desgaste, y buenas propiedades eléctricas. Se utiliza ampliamente en aeroespacial, energía nuclear, electrónica y automoción.

Introducido en 2002 por Victrex (antes ICI), el PEK (también conocido como PEEK-HT) tiene Tg de 157 °C y Tm de 374 °C. Ofrece mayor resistencia térmica y al desgaste que el PEEK, con un coste ligeramente superior (~10 %).

Desarrollado por DuPont en los años 80, PEKK presenta Tg de 165 °C y Tm de 381 °C. Proporciona excelente estabilidad térmica y resistencia química, y se usa en materiales estructurales e aislantes de alta temperatura.

Desarrollado por la Universidad de Jilin, el PEEKK mejora las propiedades del PEEK, con Tg = 162 °C y Tm = 367 °C. Algunas variantes alcanzan Tg = 192 °C, Tm = 428 °C y temperatura de descomposición térmica de 540 °C, siendo de los PAEK más resistentes al calor.

Creado por Victrex mediante síntesis nucleofílica, PEKEKK (Tg = 162 °C, Tm ≈ 384–387 °C) es la tercera generación de materiales PAEK. Los compuestos reforzados muestran resistencia a la deformación térmica hasta 386 °C y uso temporal hasta 400 °C.

La estructura molecular única del PAEK —anillos aromáticos y heterocíclicos, enlaces fuertes, segmentos rígidos— resulta en:

Altas Tg y temperaturas de descomposición

Baja inflamabilidad

Excelentes propiedades mecánicas y módulo

Resistencia a disolventes y productos químicos

Aislamiento eléctrico y resistencia a la radiación

Resistencia térmica: Tg = 143 °C, Tm = 343 °C. Con 30 % de fibra de vidrio o carbono, resiste 260 °C continuo y 300 °C a corto plazo.

Propiedades mecánicas: Resistencia a tracción hasta 212 MPa (30 % CF), flexión hasta 335 MPa.

Resistencia al impacto: Excelente, >200 kg·cm/cm.

Autolubricación y desgaste: Excelente en diversas condiciones de presión y velocidad.

Resistencia química: Insoluble en la mayoría de los disolventes; resistencia comparable al acero niquelado.

Retardante de llama: UL V-0 (muestra de 1,45 mm sin aditivos).

Hidrólisis: Mantiene propiedades en vapor y agua caliente hasta 250 °C por miles de horas.

Aislamiento eléctrico: Pérdida dieléctrica 0.0033 a 10 Hz; voltaje de ruptura de 17 kV/mm.

Resistencia a radiación: Hasta 1100 Mrad sin pérdida de aislamiento.

Adherencia y fatiga: Fuerte adhesión al metal, excelente durabilidad.

Procesabilidad: Compatible con inyección, extrusión, compresión, soplado, hilado, rotomoldeo y recubrimiento.

Proporción éter/cetona: A mayor contenido de cetona, mayor rigidez y resistencia térmica; pero puede reducir la procesabilidad.

Conectividad de cadena: Las unidades bifenilo junto a cetonas aumentan Tg y Tm.

Fuerza mecánica: Más cetonas mejoran resistencia y módulo. Para alta resistencia, se recomienda refuerzo con fibra.

Estructuras entrecruzadas: Las variantes reticulables permiten ajustar el rendimiento térmico, aumentando Tg con más grupos alquino.